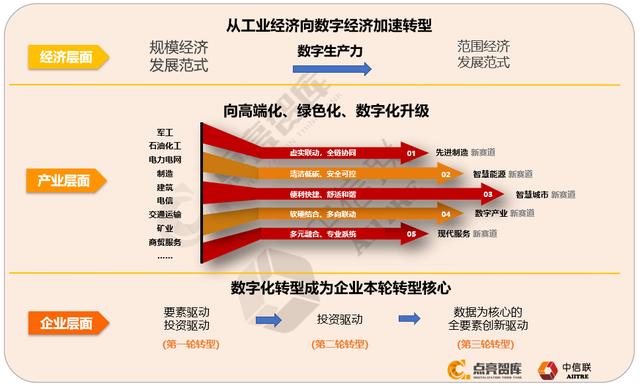

新型企业架构(DLEA)在制造业数字化转型的应用

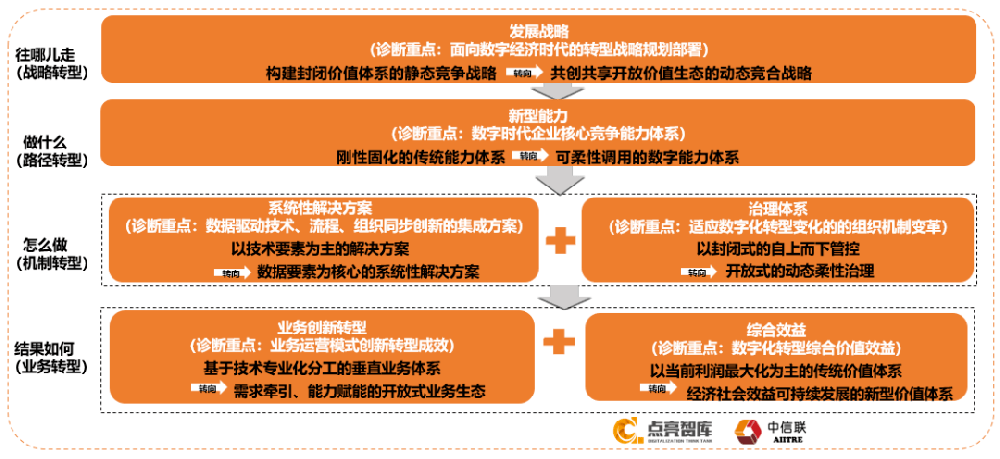

DLEA的核心是 “价值导向、业务驱动、能力主线、数据赋能” 。下面我们通过一个“四步施工法”来具体说明它的应用。

第一步:诊断定位——用DLEA当“CT机”,看清自身水平

在动工之前,先要用DLEA这个“CT机”给企业做个全身扫描,明确两个关键坐标:

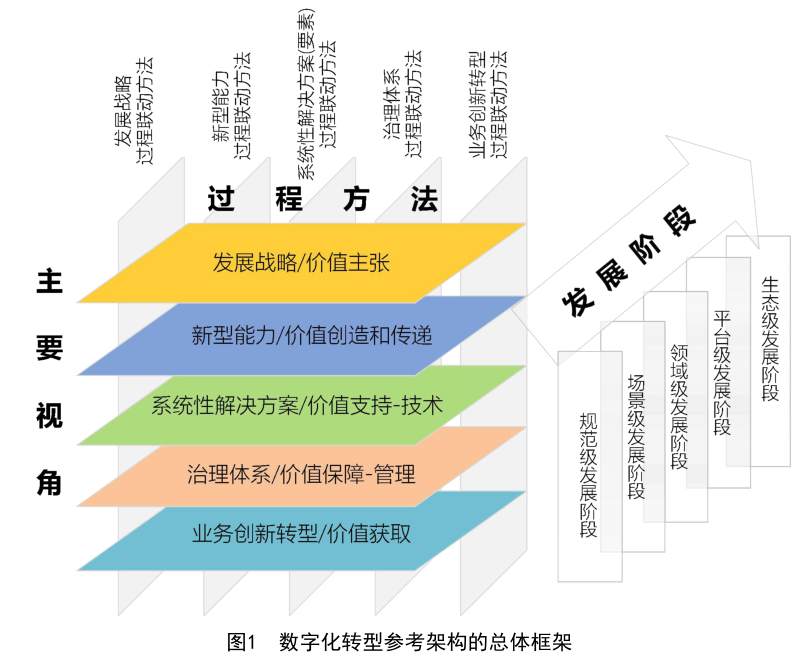

发展阶段坐标: 企业处在哪个阶段?

起步级: 只有零散的自动化设备或软件,如单一的CAD或财务软件。

场景级: 某个关键车间或产线实现了数据采集和可视化,能进行局部优化。

领域级: 打通了生产、仓储、物流等环节,实现了跨部门协同。

平台级: 构建了企业级数据平台,能对外部合作伙伴赋能。

生态级: 与产业链上下游企业数据互通,共同创新。

转型深度坐标: 企业的“智能化”到了哪一层?

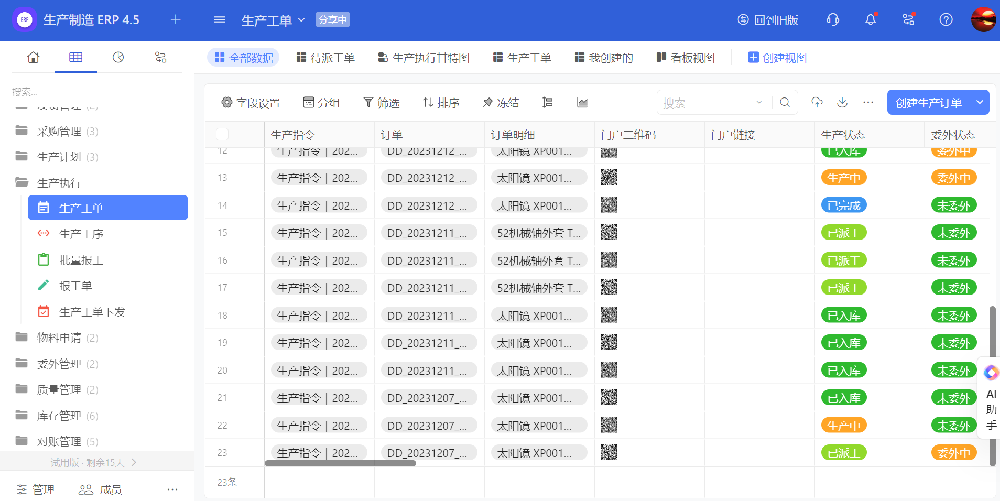

信息系统应用/集成: 上了ERP、MES等系统,可能还是信息孤岛。

数据驱动: 能基于实时数据(如设备转速、温度)进行监控和预警。

知识赋能: 能将老师傅的经验变成算法模型,用于质量检测、工艺参数推荐等。

智能自主: 生产线能自感知、自决策、自执行,实现“黑灯工厂”。

应用实例:

一家家电装配企业,诊断后发现:其发展阶段处于场景级(焊接机器人产线很先进),但转型深度仅到数据驱动(能看数据,但不会用数据预测故障)。这就明确了主攻方向:从“场景级”向“领域级”迈进,从“数据驱动”向“知识赋能”深化。

第二步:规划蓝图——用DLEA当“设计图”,绘制转型路径

基于诊断结果,DLEA要求我们绘制一张业务与技术融合的“一体化蓝图”,而不是IT部门自己的技术清单。

价值主张先行: 我们转型要解决什么业务问题?是提升订单交付率?还是降低不良品率?

业务场景牵引: 围绕价值目标,选择核心业务场景作为突破口。例如,“智能排产”、“预测性维护”、“质量追溯”等。

新型能力主线: 要实现上述场景,我们需要建设哪些核心数字化能力?比如,“实时数据采集能力”、“工艺参数优化能力”、“供应链协同能力”。

数据要素驱动: 这些能力需要哪些数据来支撑?数据从哪里来(设备、系统、市场)?如何打通?

应用实例:

针对那家家电企业,蓝图可能是:

价值: 将订单交付周期从15天缩短到10天。

场景: “端到端生产协同”场景。

能力: 建设“全流程实时进度追踪能力”和“动态智能排产能力”。

数据: 打通MES(生产)、WMS(仓储)、ERP(计划)的数据,实现一个订单从下单到出货的全程透明化管理。

第三步:落地实施——用DLEA当“施工方法论”,小步快跑

DLEA强调 “技术支撑” 与 “业务落地” 双轮驱动,像拧麻花一样交替前进,而不是一次性推翻重来。

搭建“数字地基”——数据平台: 首先建立工厂的数据湖或数据中台,把各个设备、系统的数据“汇”起来,打破数据孤岛。

能力组件化: 将规划的新型能力(如“设备健康预测能力”)封装成一个独立的、可复用的“数字零件”(算法模型或微服务)。

场景化装配: 根据业务需求,像搭乐高一样,将这些“数字零件”快速装配到具体的业务场景中。先在一个车间或一条产线做试点,快速验证价值。

迭代优化: 基于试点反馈,不断优化和调整能力和技术方案。

应用实例:

技术侧: 先部署物联网关,采集焊接机器人和AGV小车的运行数据。

业务侧: 在“智能排产”场景中,先用起来,哪怕只是初步优化。

迭代: 业务人员反馈排产结果,技术人员据此优化算法模型,实现“业务落地反馈技术,技术升级支撑业务”的双螺旋上升。

第四步:持续运营——用DLEA当“体检和健身教练”,实现良性循环

数字化转型不是交钥匙工程,而是需要持续运营的“新常态”。

建立治理体系: 设立数据中心、算法中心等组织,明确数据谁产生、谁维护、谁使用。

度量与改进: 用DLEA的成熟度模型定期“体检”,看看能力建设到了什么水平,价值效果如何,并持续改进。

文化变革: 培养员工的“数据思维”,让大家学会用数据说话、用算法决策。

总结:给制造业管理者的核心建议

把新型企业架构(DLEA)用起来,记住以下四点:

别只买工具,要建能力: 别只关注买多少服务器、上多少软件,要关注这些技术帮你构建了哪些可持续的数字化能力。

先画蓝图,再动土木: 没有全局架构蓝图,各个系统就会自成孤岛,后期打通成本极高。

小处着手,价值驱动: 从一个能快速产生价值的具体业务场景切入,打一场“必胜的仗”,树立团队信心。

业务与IT组成“联合舰队”: 转型必须是“一把手”工程,且需要业务部门与IT部门深度融合,共同推进。

通过应用DLEA,制造业企业就能从混乱、被动的转型,走向清晰、主动的架构引领式转型,一步步从“制造”走向“智造”。

服务热线

服务热线