智能制造与数字化转型的关系,及其成熟度模型的内在逻辑

要理解智能制造与数字化转型之间的关系,以及两者成熟度模型之间的内在逻辑,我们需要从概念本质、国家标准框架和实践应用三个维度进行系统梳理。

一、智能制造与数字化转型:一体两面,互为支撑

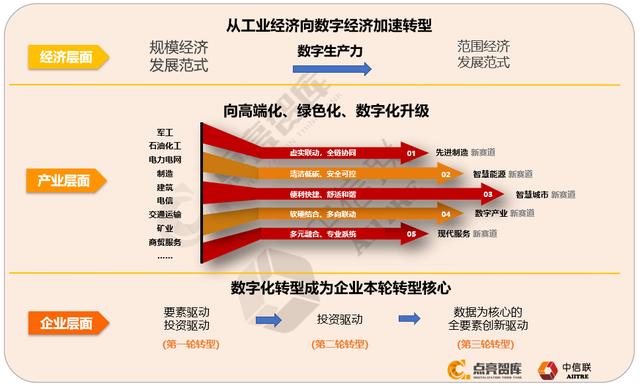

智能制造是以新一代数字技术与先进制造技术深度融合为特征的新型生产方式-8。其核心在于以数据作为关键生产要素、以网络互联作为底层基础,实现制造系统的自感知、自学习、自决策、自执行和自适应-8。智能制造代表了技术范式的深刻跃迁,其体系化、渗透性与颠覆性特征正在重塑生产力结构-8。

数字化转型则是一个更宽泛的概念,它涵盖了组织在战略、业务、运营、文化等各个层面,利用数字技术实现系统性变革的过程。在制造业语境下,数字化转型是智能制造的基础和前提——没有研发、生产、管理、服务等环节的数字化,就谈不上智能制造。

两者的关系可以概括为:

| 维度 | 数字化转型 | 智能制造 |

|---|---|---|

| 范围 | 企业全域(战略、管理、业务、文化) | 聚焦生产制造核心环节 |

| 核心 | 数据驱动业务变革 | 数字技术与制造技术深度融合 |

| 定位 | 基础性、全局性 | 专项性、攻坚性 |

| 关系 | 为智能制造铺路 | 是数字化转型在制造领域的最高级体现 |

通俗理解:数字化转型回答的是“企业如何用数据重塑自己”,智能制造回答的是“工厂如何用智能技术重塑生产”。前者是后者的底座,后者是前者的尖兵。

二、两大国家标准:成熟度模型的权威框架

当前,我国已建立了两套相互关联但各有侧重的国家标准体系,分别用于评估智能制造能力和数字化转型成熟度。

1. 智能制造能力成熟度模型(GB/T 39116-2020,修订中)

该标准由工业和信息化部(电子)归口,中国电子技术标准化研究院牵头起草-2。标准自2020年发布以来,已在全国10万余家企业开展贯标应用,包括大金空调、西门子、ABB等外企纷纷参与评估验证-6。

成熟度等级(修订后版本):

一级:流程级

二级:自动级

三级:集成级

四级:优化级

五级:自治级

能力要素:包括人员、技术、资源和制造四大能力要素,涵盖组织战略、人员技能、数据、集成、信息安全、装备、网络,以及设计、生产、物流、销售、服务等12个能力域-6。

生产环节细分:在生产能力域下,进一步细分为采购、计划与调度、生产作业、质量管控、设备管理、仓储配送、安全环保、能源管理8个能力子域-6。

2. 数字化转型成熟度模型(GB/T 43439-2023)

该标准于2023年11月27日发布,2024年6月1日正式实施,由全国信息技术标准化技术委员会归口-3。这是我国在数字化转型领域的基础性标准。

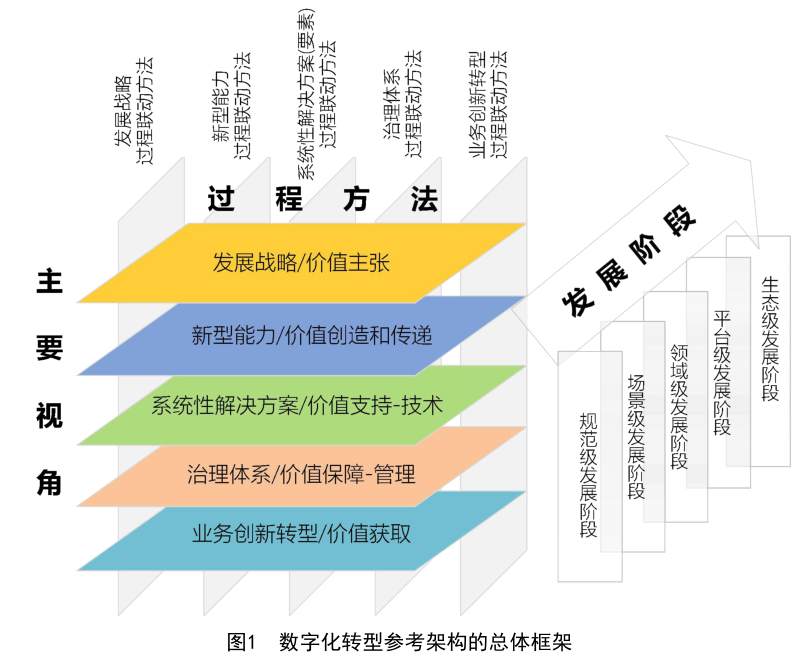

成熟度等级:分为五个等级——规范级、场景级、领域级、平台级、生态级-7。

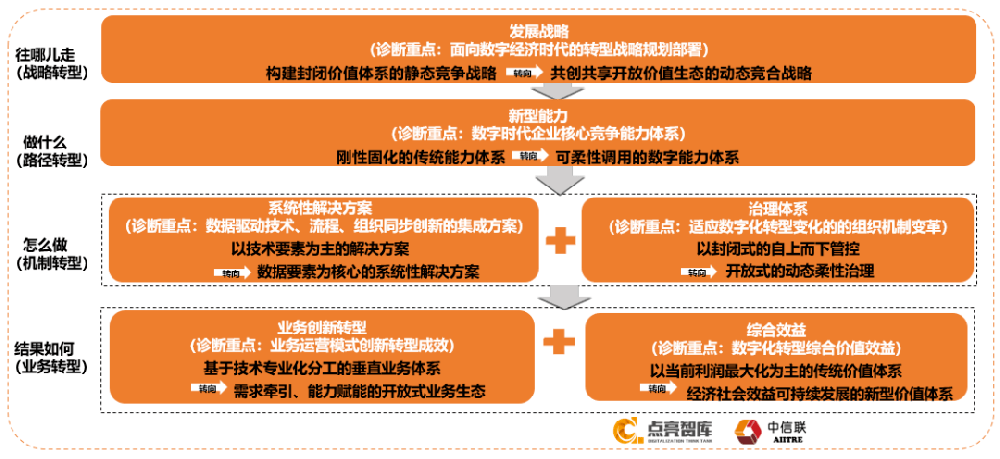

评价体系:侧重评估组织数字化转型的深度与能力,包括转型价值域指标和数字化能力域指标两个方面-5。

应用范围:主要内容和成果已在全国范围内开展了大规模产业应用,形成了覆盖全国所有省市、100余个行业的数字化转型线上线下诊断对标体系-7。

三、两种成熟度模型的关系:从属与交叉

1. 从属关系:智能制造成熟度是数字化转型成熟度在制造领域的专项体现

从评估范围来看,数字化转型成熟度模型覆盖企业全域,而智能制造能力成熟度模型聚焦制造核心环节-5。天津财经大学“数智讲堂”的讲座内容明确指出,智能制造能力成熟度模型关注企业在人员、技术、资源、制造等方面的发展程度,而数字化转型成熟度模型则包含转型价值域和数字化能力域两个更宏观的维度-5。

这意味着:一家企业的数字化转型成熟度等级,决定了其智能制造能力的天花板;而智能制造能力的提升,反过来也会推动整体数字化转型成熟度的进阶。

2. 交叉关系:两者共享核心技术要素

两种模型在核心技术要素上高度重叠:

这种交叉关系说明,智能制造并非独立于数字化转型之外的“另一套体系”,而是数字化转型在制造领域的深度延伸和专业化表达。

3. 演进关系:从数字化到智能化的进阶路径

从成熟度等级的命名可以看出两者的演进逻辑:

| 等级 | 数字化转型成熟度 | 智能制造能力成熟度 | 核心特征 |

|---|---|---|---|

| 一级 | 规范级 | 流程级 | 流程规范化、数字化起步 |

| 二级 | 场景级 | 自动级 | 关键场景数字化、单点自动化 |

| 三级 | 领域级 | 集成级 | 跨系统集成、数据打通 |

| 四级 | 平台级 | 优化级 | 平台化运营、预测优化 |

| 五级 | 生态级 | 自治级 | 生态协同、自决策自执行 |

从等级对应关系可以看出:数字化转型的“领域级”大致对应智能制造的“集成级”,数字化转型的“平台级”对应智能制造的“优化级”,数字化转型的“生态级”对应智能制造的“自治级”。智能制造能力成熟度的高级阶段,必须建立在数字化转型成熟度的相应等级之上。

四、实践意义:企业如何运用这两套模型

对于制造企业而言,这两套成熟度模型提供了清晰的“体检工具”和“路线图”:

1. 差距识别

企业可通过智能制造能力成熟度评估,识别在人员、技术、资源、制造等环节的薄弱点-1。利用雷达图法可以更好地发现企业数字化进程中薄弱环节-1。

2. 路径规划

成熟度等级为企业提供了明确的进阶方向——从流程化到自动化,再到集成化、优化化,最终实现自治化-6。每一步都有对应的能力子域要求,企业可据此制定分阶段实施计划。

3. 标杆对标

目前该标准已在全国10万余家企业开展应用-6,形成了丰富的行业最佳实践库。企业可通过与同行业标杆对比,找准自身定位。

4. 政策对接

工业和信息化部及各地工信主管部门在智能制造试点示范、专项资金支持等方面,普遍采用智能制造能力成熟度模型作为评估依据。提升成熟度等级,有助于争取政策资源。

五、总结:一体化的评估体系

智能制造与数字化转型的关系,可以概括为“一体两面、互为支撑”——数字化转型是智能制造的基础底座,智能制造是数字化转型在制造领域的最高级体现。

两者的成熟度模型则构成了一个“全域+专项”的评估体系:

数字化转型成熟度模型(GB/T 43439-2023):覆盖企业全域,回答“企业整体数字化到了什么水平”

智能制造能力成熟度模型(GB/T 39116-2020):聚焦制造核心,回答“工厂智能化到了什么程度”

企业应将两者结合运用:用数字化转型成熟度模型指引企业整体战略,用智能制造能力成熟度模型指导生产端的具体改造。双轮驱动,方能在数智化浪潮中行稳致远。